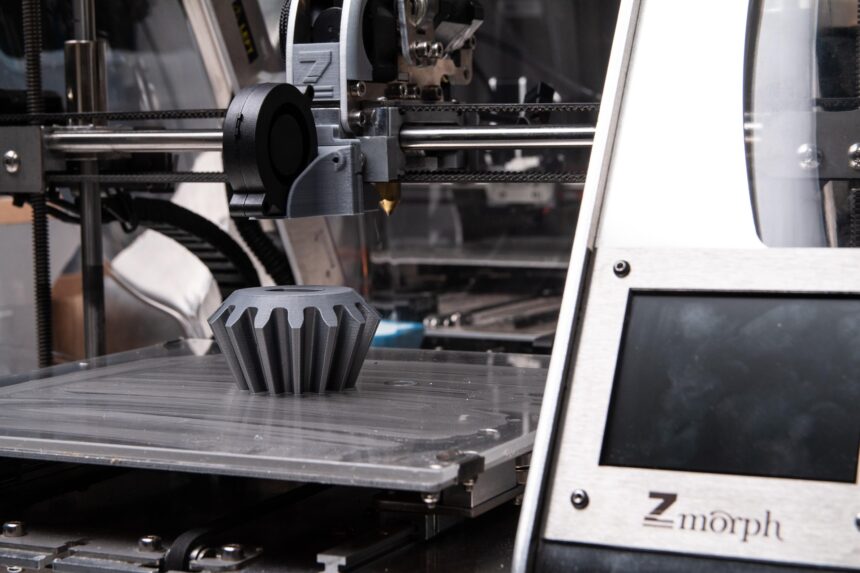

Ce qui relevait autrefois de la science-fiction est aujourd'hui en passe de transformer radicalement la fabrication industrielle : l'impression 3D au laser. Grâce à la technologie laser de haute précision, il est possible non seulement de produire des objets tridimensionnels avec un niveau de détail sans précédent, mais aussi de réimaginer des processus de production entiers. Dans un monde qui exige de plus en plus d'individualisation, d'efficacité et de durabilité, cette technologie marque un tournant. Mais qu'en est-il exactement ? Et dans quelle mesure est-il réaliste que nous imprimions bientôt des coques de smartphones ou même des implants médicaux personnalisés par laser ?

L'impression 3D rencontre le faisceau laser : comment cela fonctionne-t-il réellement ?

Contrairement aux méthodes d'impression 3D conventionnelles telles que la modélisation par dépôt de matière fondue (FDM) ou la stéréolithographie (SLA), l'impression 3D par laser repose sur les éléments suivants Frittage sélectif par laser (SLS) ou la formule encore plus précise Fusion sélective par laser (SLM).

Les principes de base :

- Un faisceau laser à haute énergie frappe une fine couche de poudre (métal, céramique ou plastique).

- Le laser fait fondre ou sintériser de manière sélective les particules de matériau aux points qui correspondent au modèle numérique en 3D.

- Après chaque couche, la plate-forme de construction s'abaisse légèrement, une nouvelle couche de poudre est appliquée et le processus se répète.

- Le résultat est un composant entièrement formé, construit couche par couche à partir de la lumière.

Ce procédé permet d'obtenir une précision de l'ordre du micromètre et est particulièrement adapté aux structures très complexes, individualisées ou géométriquement exigeantes.

Les points forts de la technologie : Pourquoi les lasers font la différence

- Variété de matériaux

Des alliages de titane pour l'aérospatiale aux plastiques résistants à la chaleur et aux matériaux biorésorbables pour la médecine : l'impression 3D assistée par laser ne connaît pratiquement aucune limite. - La complexité sans les coûts supplémentaires

Contrairement à la fabrication conventionnelle, la complexité n'augmente pas significativement l'effort - le laser scanne chaque couche avec la même précision. - Efficacité des ressources

Le matériau n'est utilisé que là où il est nécessaire. Les déchets sont minimes et la poudre non utilisée peut être recyclée plusieurs fois. - Personnalisation de masse

Besoin de modifier un dessin numérique ? Aucun problème. Sans outils ni moules, chaque pièce peut être personnalisée - par exemple, des prothèses ou des aides orthopédiques.

Domaines d'application : De la médecine à l'aérospatiale

Technologie médicale

Dans ce cas, l'avantage de la personnalisation est particulièrement précieux : les implants peuvent être adaptés avec précision à l'anatomie du patient. La technologie laser gagne également du terrain dans la production de couronnes dentaires, d'appareils auditifs et d'outils chirurgicaux.

Automobile et aérospatiale

Une construction légère et une durabilité maximale sont essentielles. L'impression 3D par laser permet de produire des composants à la topologie optimisée qu'il serait pratiquement impossible de fabriquer de manière conventionnelle.

Conception et architecture

Cette technologie permet de réaliser des structures en treillis complexes, des formes organiques et des détails compliqués, par exemple dans des modèles ou des prototypes.

Art et mode

La méthode est également de plus en plus populaire dans les industries créatives : les bijoux, la haute couture et les objets de décoration intérieure bénéficient de sa précision et de sa polyvalence.

Défis : Quand l'ombre et la lumière se rencontrent

Malgré son potentiel fascinant, l'impression 3D par laser est confrontée à plusieurs défis :

- Facteur de coût : L'acquisition de machines SLM ou SLS est coûteuse. La maintenance et la production de poudre entraînent également des coûts importants.

- Dépendance à l'égard des connaissances : Le fonctionnement et la conception nécessitent des compétences spécialisées en CAO, en science des matériaux et en physique des lasers.

- Limitations du volume de construction : Les machines actuelles sont adaptées aux objets de petite et moyenne taille. Les pièces plus grandes exigent de nouveaux concepts.

- Post-traitement : En fonction de l'application, plusieurs étapes de finition peuvent être nécessaires, de l'épuration et du lissage au durcissement final.

Du prototype à la production de masse : Une révolution en marche rapide

Il y a encore quelques années, l'impression 3D par laser était presque exclusivement utilisée pour le prototypage. Aujourd'hui, de plus en plus d'entreprises se tournent vers la fabrication de petits lots ou même la production à grande échelle à l'aide de cette technologie. Les choses deviennent particulièrement intéressantes lorsqu'elles sont combinées à d'autres méthodes telles que le fraisage CNC, la découpe au laser ou le revêtement de surface.

Une tendance claire se dessine : Les approches de fabrication hybride qui combinent les processus additifs et soustractifs pourraient façonner l'avenir de la production.

La lumière comme bâtisseur : Quand la personnalisation devient la norme

Ce qui impressionne aujourd'hui pourrait devenir la norme demain. Les progrès de la technologie laser, associés à des logiciels intelligents et à une surveillance des processus basée sur les données, ouvrent la voie à un paysage manufacturier où la production de masse et la personnalisation se confondent. Si vous vous demandez à quoi ressemblera la production au XXIe siècle, dites-vous que la réponse se trouve peut-être dans un faisceau de lumière.